Что такое подшипник скольжения?

Подшипники скольжения — это подшипники, которые напрямую поддерживают вращение вала или линейное движение движущихся частей с помощью скользящих поверхностей подшипника. Поскольку вращающийся вал или движущиеся части находятся в непосредственном контакте со скользящими поверхностями подшипников скольжения, силы трения высоки и выделяется тепло трения. По этой причине контактные поверхности смазываются маслом путем пропитки металла смазкой на скользящих поверхностях подшипника скольжения или смоляным материалом с высокими смазочными свойствами.

Подшипники скольжения, не использующие смазку, называются сухими подшипниками. Подшипники скольжения недороги, просты в использовании и гибки с точки зрения материала и размера, и они используются для разных целей и в разных рабочих средах.

Подшипники скольжения подразделяются на следующие три типа:

- Подшипник скольжения

- Подшипник скольжения

- Подшипник скольжения

Применение подшипников скольжения

Подшипники скольжения имеют следующие характеристики (особенно по сравнению с подшипниками качения):

-

- Простая структура и форма

- Компактный размер

- Высокоскоростная работа (высокоскоростное вращение)

- Не подходит для работы на низкой скорости (низкоскоростное вращение)

- Относительно большая допустимая нагрузка

- Тихий шум и низкая вибрация

- Длительный срок службы

Типы подшипников скольжения

Подшипники скольжения, используемые в общепромышленном применении, классифицируются по «типу нагрузки», «материалу» и «форме/структуре».

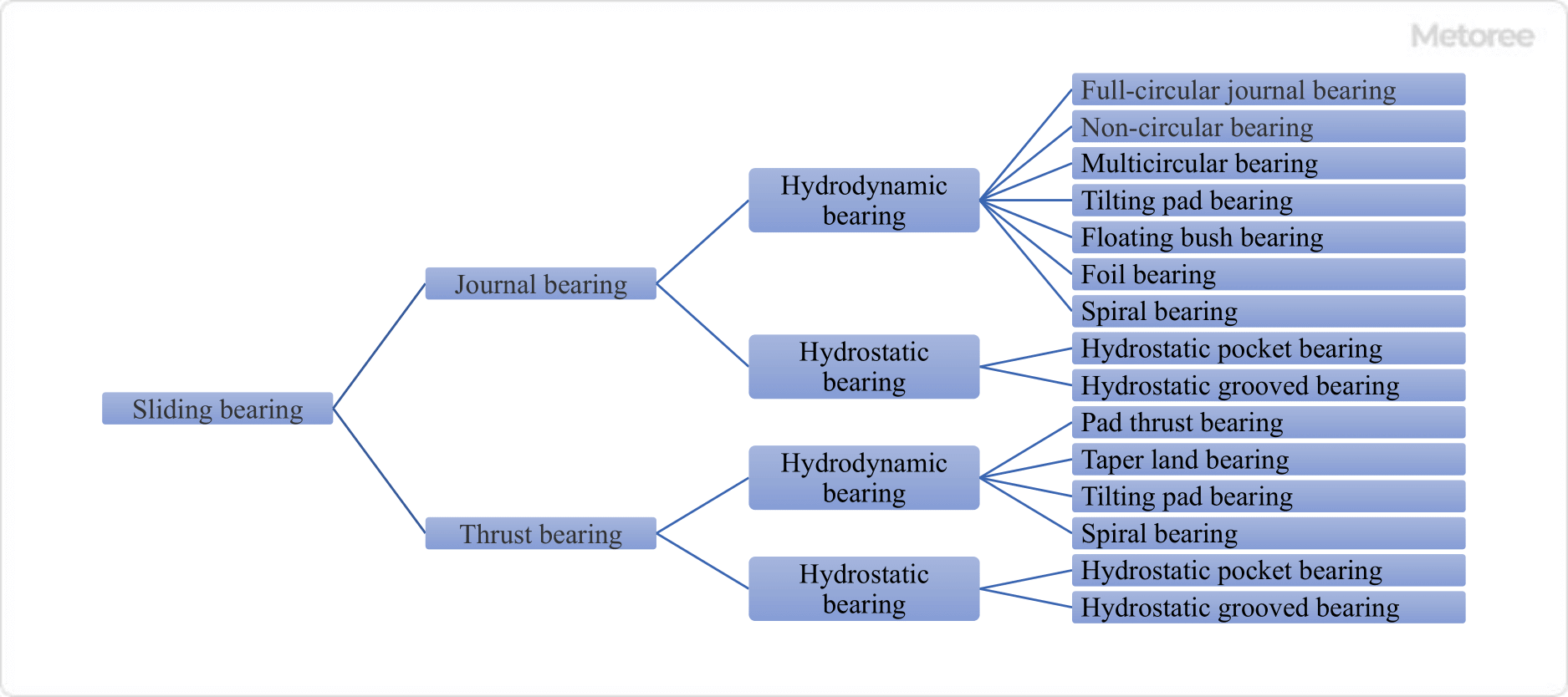

ISO 4378-1 классифицирует их следующим образом:

Рисунок. 1 Классификация подшипников скольжения (типы) (Из ISO 4378-1)

1. Тип нагрузки

Типы нагрузки делятся на четыре типа, а именно: гидродинамические подшипники, гидростатические подшипники, подшипники скольжения и упорные подшипники.

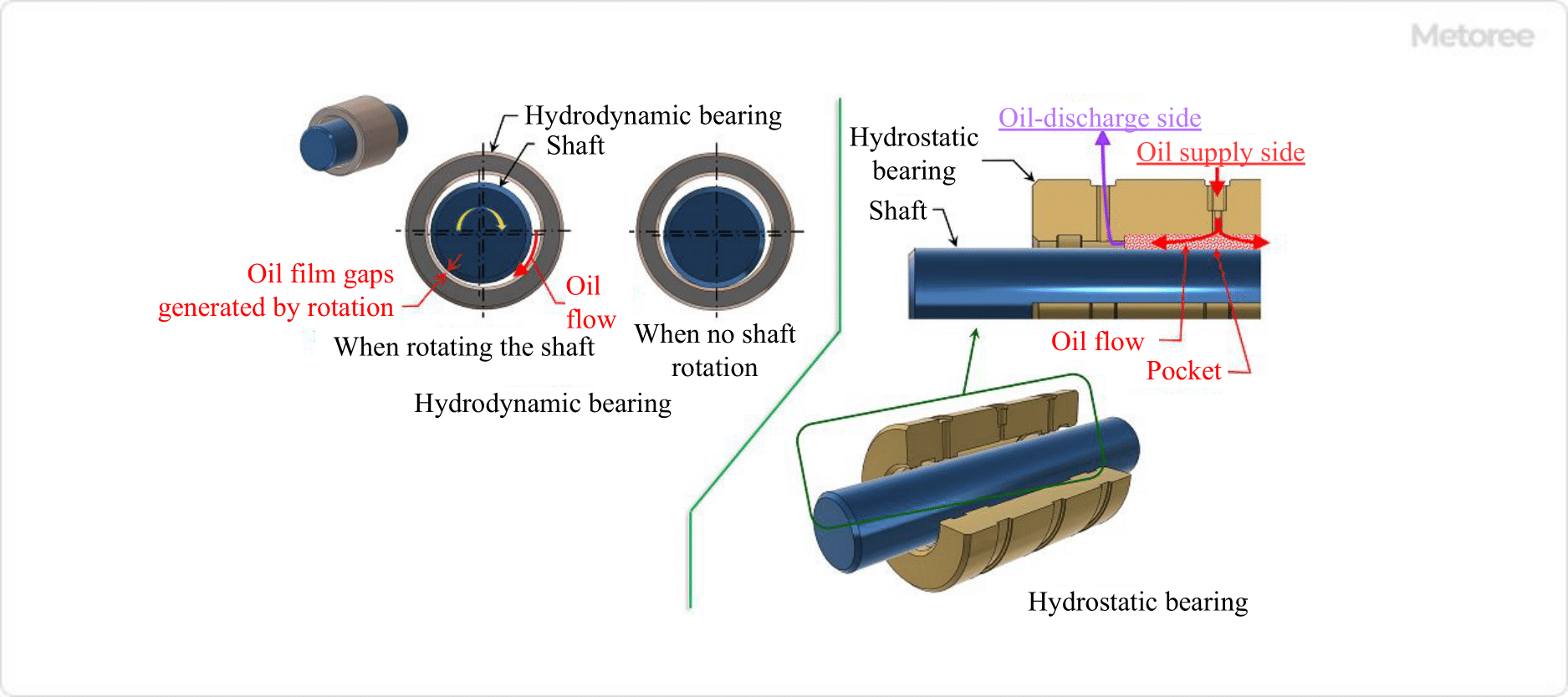

Динамические и гидростатические подшипники

В гидродинамическом подшипнике динамическое давление, создаваемое вращением вала, образует масляную пленку между валом и поверхностью подшипника скольжения для поддержки вала. Существует несколько способов создания гидродинамического давления, например, заклинивание зазора или применение конструкции скользящей поверхности к скользящим поверхностям. В общем, пассивный подшипник скольжения часто используется для обозначения гидродинамического подшипника.

Гидростатические подшипники поддерживают вал, подавая масло (смазочное масло) или сжатый воздух в подшипник от оборудования или установок за пределами подшипника и заполняя карман между валом и подшипником.

Рисунок 2. Гидродинамические и гидростатические подшипники

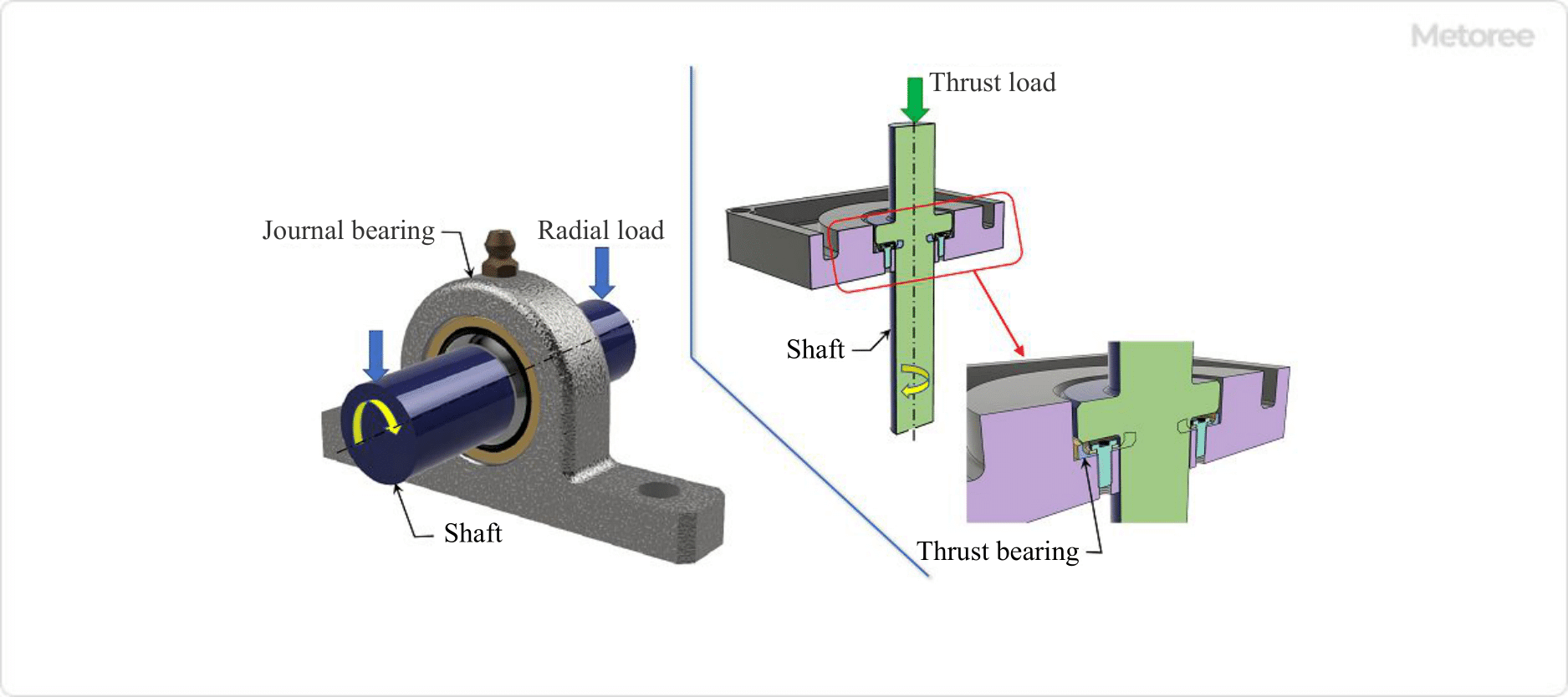

Подшипники скольжения и упорные подшипники

Подшипники скольжения используются, когда нагрузки прикладываются в направлении осевой линии (радиальном направлении) вала. Упорные подшипники используются, когда нагрузка прикладывается к подшипнику в направлении, перпендикулярном осевой линии вала (направление осевой силы).

Рисунок 3. Подшипники скольжения и упорные подшипники

2. Материал

Существует два типа материалов: смолистые и металлические.

Тип смолы

Ниже приведены примеры материалов на основе смол:

- Тетрафторэтиленовая смола (ПТФЭ)

- Полиацетальная смола (ПОМ)

- Полиэфирэфиркетоновая смола (ПЭЭК)

- Полифениленсульфидная смола (ПФС)

- Полиэфирная эластомерная смола

- Полиамидная смола (PA)

Обычный Ниже приведены примеры металлических материалов:Подшипники смазываются маслом или графитом для улучшения смазывающей способности и в большинстве случаев используются без смазки. Их также можно использовать в сочетании с металлами для повышения механической прочности.

Металлические материалы

Примеры металлических материалов перечислены ниже.

- Литье свинцово-медных сплавов (CAC601, CAC603, CAC606)

- Литье фосфористой бронзы (CAC502A)

- Белые металлы (WJ1 до WJ10)

- Алюминиевые сплавы (SAE770, 780, 781)

Белые металлы, медные сплавы и алюминиевые сплавы являются наиболее распространенными металлическими материалами, используемыми со смазками. Белые металлы часто используются для статических нагрузок и судовых двигателей, в то время как сплавы на основе меди часто используются для втулок из-за их превосходной износостойкости.

С другой стороны, алюминиевые сплавы используются в широком спектре применений, включая двигатели и втулки. Безмасляные подшипники скольжения смазываются путем добавления смазки, покрытия поверхности или внедрения твердого смазочного материала. Безмасляные подшипники скольжения называются безмасляными подшипниками.

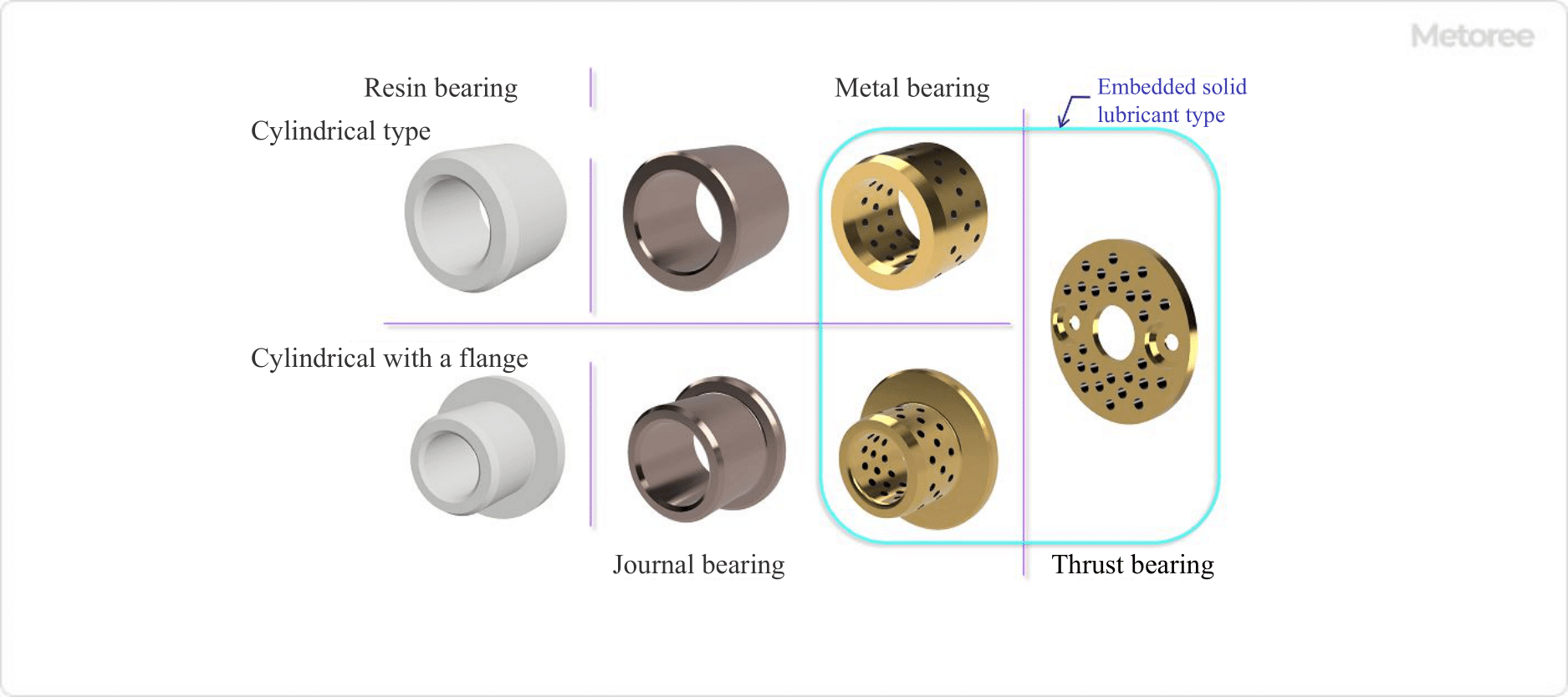

Форма и структура

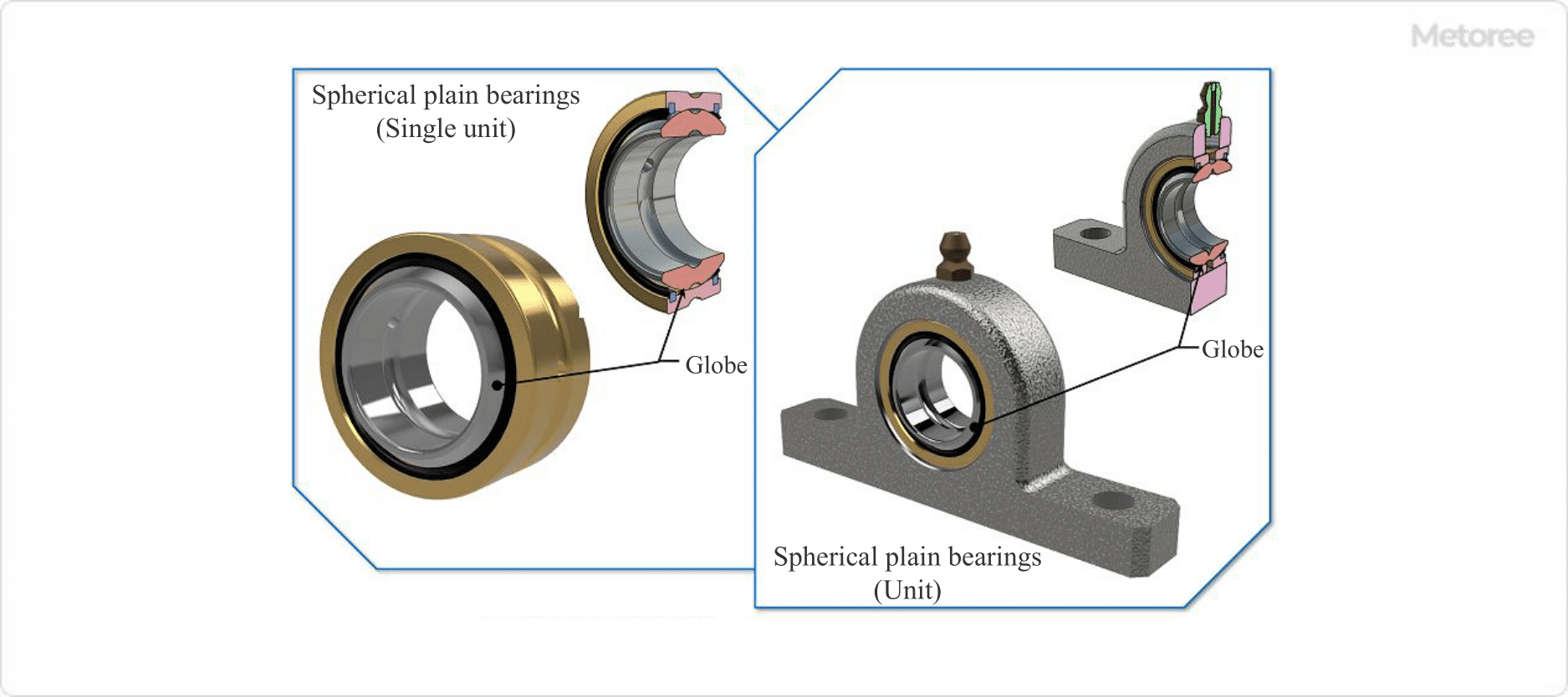

Типы по форме и структуре делятся на цилиндрические, цилиндрические с фланцем, дисковые (упорный подшипник) и сферические (сферический упорный подшипник).

Рисунок 4. Типы подшипников скольжения (1)

Рисунок 5. Типы подшипников скольжения (2)

Принцип подшипников скольжения

Подшипники скольжения поддерживаются поверхностями скольжения вращающегося вала или движущихся частей и поверхностями скольжения подшипника скольжения, контактирующими друг с другом. Поэтому важно иметь дело с трением, которое возникает между поверхностями (поверхностями скольжения).

В общем случае подшипники скольжения, смазочное масло, смазочный материал или воздух используются на поверхностях скольжения для снижения сопротивления трения. Таким образом, состояние смазки поверхностей скольжения очень важно.

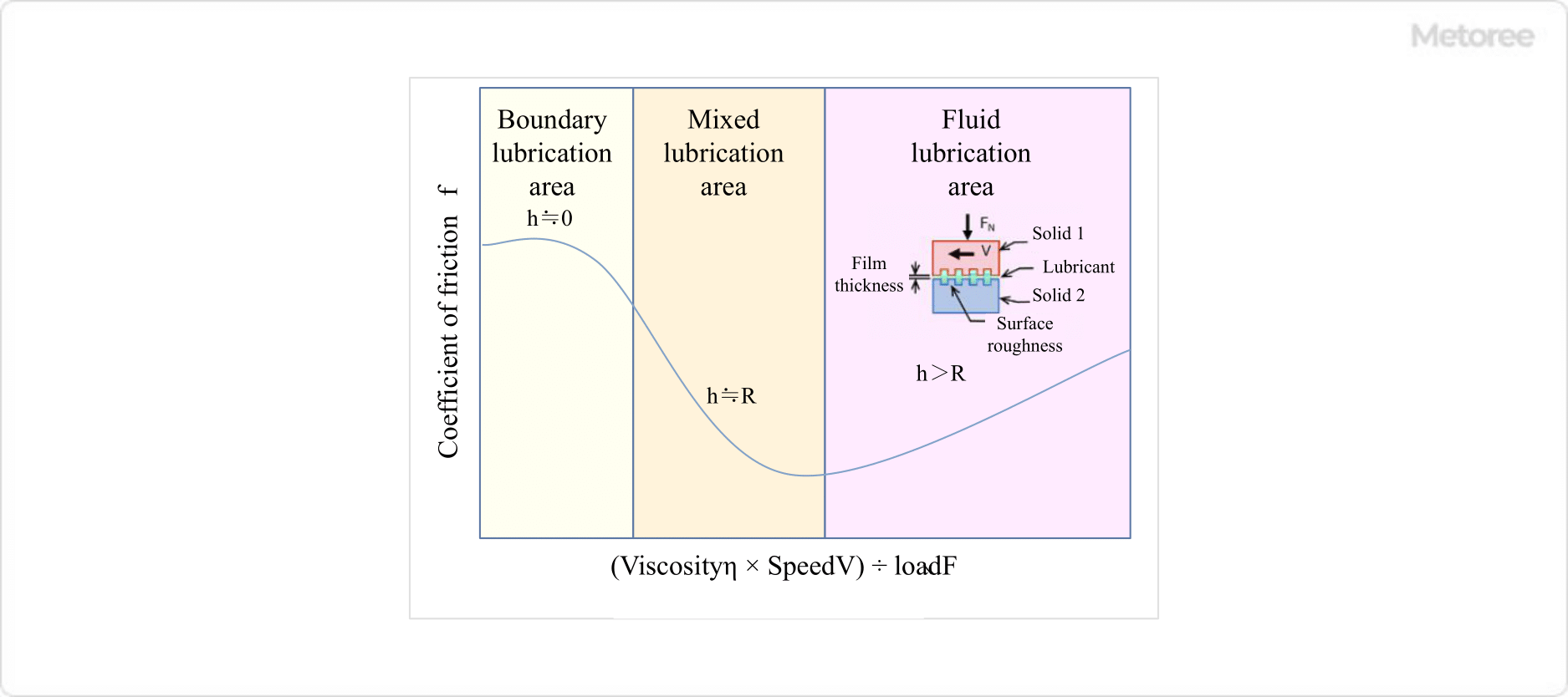

Состояние смазки подразделяется на следующие три типа:

1. Граничная смазка

Поверхности скольжения почти полностью смазаны из-за высокого трения без достаточного образования смазочной пленки, что может привести к заеданию и застреванию.

2. Смешанная смазка

Поверхности скольжения имеют почти одинаковую шероховатость поверхности и толщину смазочной пленки и представляют собой смесь жидкого и твердого контакта, что не является полностью удовлетворительным.

3. Жидкостная смазка

Поверхности скольжения хорошо смазаны достаточной смазочной пленкой и не находятся в прямом контакте друг с другом, без взаимного износа.

Рисунок 6. Кривая Trispec

Подшипники скольжения могут смазываться «принудительной смазкой», «масляной ванной», «смазкой разбрызгиванием» или «капельной смазкой» в зависимости от условий эксплуатации подшипника. Принудительная смазка — это метод, при котором смазочное масло закачивается в зону смазки подшипника, чтобы обеспечить подачу постоянного количества смазочного масла. Масляная ванна и смазка разбрызгиванием не требуют смазочного оборудования и могут быть выполнены в виде простой конструкции. Капельная смазка не подходит для работы с высокой нагрузкой, поскольку количество смазочного масла мало.

Для принудительной смазки существует два метода: смазка со стороны корпуса и смазка со стороны вала. Также можно улучшить охлаждающий эффект, установив масляные канавки на корпусе и валу. Однако смазочная пленка может стать прерывистой, что приведет к снижению грузоподъемности подшипника. Поэтому необходимо проявлять осторожность при проектировании масляной канавки.

В средах, где смазочное масло использовать нельзя (например, при высоких температурах), можно использовать твердые смазочные материалы. Твердые смазочные материалы включают графит и ПТФЭ. Подшипники скольжения могут иметь длительный срок службы, если гидравлическое давление, масляная пленка и т. д. точно контролируются.

Другая информация о подшипниках скольжения

Стандарты подшипников скольжения

Ниже приведены стандарты ISO для подшипников скольжения:

Технические характеристики подшипников качения определяются стандартами, поэтому все производители имеют одинаковые технические характеристики для допусков на установку, производственных допусков, допусков на зазоры и т. д. в зависимости от типа подшипника. Поэтому они взаимозаменяемы и могут использоваться как детали общего назначения.

С другой стороны, подшипники скольжения не имеют общего международного стандарта. Поэтому они не взаимозаменяемы и не могут использоваться как детали общего назначения. Поэтому необходимо принимать решение на основе области применения, условий эксплуатации и технических характеристик конструкции.